Doskonalimy w 3D

Druk 3D dumnie wkroczył do wielu branż, w tym do motoryzacji. Inżynierowie AUTOPART we współpracy z drukarnią WildCAD zastosowali technikę druku 3D, dzięki której powstały elementy wspierające pracę ludzi oraz wpływające na efektywność niektórych urządzeń.

W AUTOPART technika 3D posłużyła w dwojaki sposób. Po pierwsze, inżynierowie zaprojektowali to, czego nie mogli dostać na rynku. Do drugie, zastąpili szybko zużywające się drobne elementy (nakrętki, uchwyty, lejki) podobnymi elementami, tyle że ulepszonymi konstrukcyjnie i materiałowo.

Elementy zostały wykonane metodą FDM (Fused Deposition Modeling). Jest to technologia osadzania topionego materiału, tzw. filamentu, z którego drukuje się model. Materiał nanoszony jest warstwowo, co pozwala uzyskać formę przestrzenną. Ta technologia jest najbardziej rozpowszechniona ze względu na dostępność ekonomiczną. Specjalnie zaprojektowane elementy są często trwalsze i wprowadzają nową jakość do samego procesu produkcyjnego. Dzięki odpowiedniemu zaprojektowaniu można uzyskać idealne kształty o pożądanych parametrach.

Obszar produkcyjny AUTOPART jest w trakcie znaczących zmian – początkiem lata zostanie oddana do użytku nowa hala magazynowa, co wpłynie na optymalizację procesu produkcji. Główne założenia przyjętej strategii rozwoju to doskonalenie procesu produkcyjnego zgodnie z podejściem lean manufacturing, robotyzacja, orientacja na rozwiązania pomagające człowiekowi oraz poprawiające warunki pracy, takie jak zaawansowane filtry i systemy wentylacyjne. To oczywiście duże inwestycje, ale staramy się też patrzeć na małe usprawnienia, które znacznie zwiększają ergonomię codziennej pracy. Do takich należą właśnie elementy wykonane techniką druku 3D, które zostały zaprojektowane specjalnie przez naszych inżynierów.

Przykłady zastosowań wydrukowanych elementów w AUTOPART

1. Szablon na przyrządy do ustawiania nalewarek na liniach konfekcji wykonany w oparciu o metodę poka-yoke (z japońskiego: metoda zapobiegania defektom pochodzącym z pomyłek). Przed błędami chronią numery oraz określona wysokość klocków.

2. Nakrętki - trwalsze, dzięki zmianie materiału na bardziej wytrzymały

3. Lejek – drukowany, elastyczny z materiału gumopodobnego Ninjaflex. Oryginalne lejki były toczone i frezowane - w wyniku pracy maszyny łamały się, niszczyły, co było przyczyną awarii. Ponadto, koszt nowego był 10 krotnie wyższy niż wydrukowanego. Problemy te zniknęły wraz z wprowadzeniem lejków z filamentu.

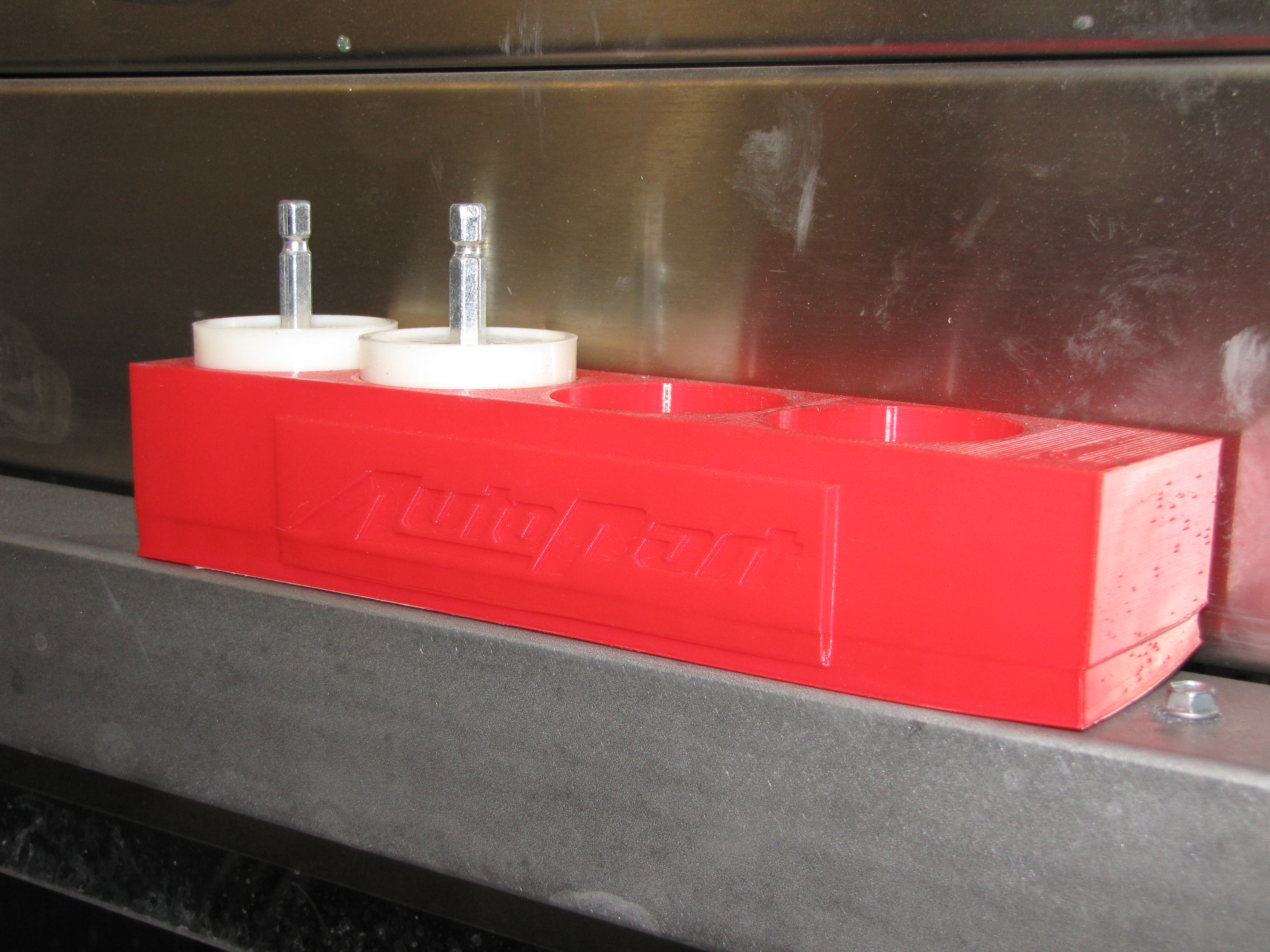

4. Pojemnik na szczotki do czyszczenia słupków akumulatorowych przed testami.

Operator ma szczotki w zasięgu. Dodatkowo, model umieszczono są wewnątrz maszyny, co skraca czas przy wymianie szczotek. Model wspomaga ideę 5S poprzez zachowanie ładu i porządku na stanowisku pracy, a także zapobiega pomyłkom. Materiał biodegradolany PLA.

5. Uchwyty czujników optycznych przy robocie. Problem- wcześniejsze stalowe były niestabilne – wyginały się, ich budowa nie pozwalała na poprawne ustawienie i zaburzała pracę czujników. Uchwyty w 3D są z materiału ABS i PET-G – materiał używany do produkcji butelek (G – wbudowane włókno szklane).